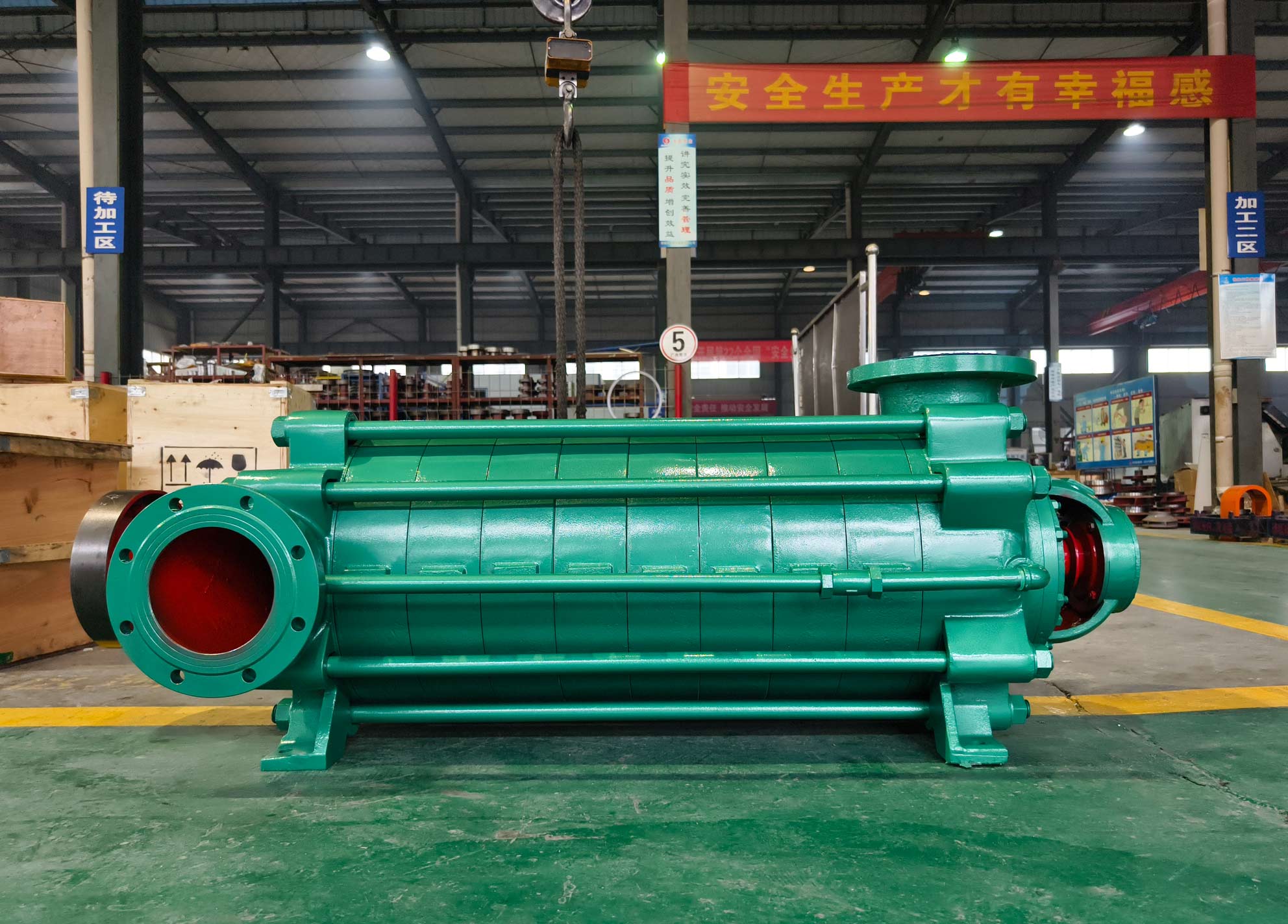

A horizontal bomba centrífuga multiestágios É um tipo de equipamento hidráulico utilizado principalmente para o transporte de líquidos. Apresenta alta eficiência de vazão e pode ser aplicado na transferência de petróleo bruto e produtos químicos, líquidos de processo intermediários, sistemas de resfriamento e circulação, bem como no tratamento e descarte de resíduos. Uma planta petroquímica normalmente opera milhares de bombas centrífugas horizontais multiestágio. A operação prolongada inevitavelmente leva ao desgaste e a falhas técnicas, o que pode reduzir a eficiência operacional e aumentar os custos de produção e o risco de paradas para manutenção. Atualmente, a indústria petrolífera geralmente adota a bomba centrífuga horizontal multiestágio DG-2499Y. Anhui Shengshi Datang Realizaremos uma análise aprofundada dos parâmetros técnicos, exploraremos as possíveis causas de falhas técnicas e proporemos recomendações de manutenção específicas para fornecer um plano de reparo sistemático, garantindo a estabilidade do equipamento e a operação contínua da planta.

Parâmetros técnicos

A bomba centrífuga horizontal multiestágios consiste em múltiplos estágios de bombeamento conectados em série, cada estágio incluindo um rotor e um difusor correspondente. Em cada estágio, o líquido ganha energia cinética através do rotor, que é então parcialmente convertida em energia de pressão no difusor — aumentando progressivamente a pressão total de saída da bomba.

Esta bomba apresenta uma estrutura compacta, facilidade de manutenção e alta eficiência no manuseio de grandes vazões, atendendo a requisitos de alta altura manométrica. Sua vazão nominal varia de 6 a 1000 m³/h, com uma altura manométrica nominal entre 40 e 2000 m. As velocidades de operação incluem 3500 rpm, 2900 rpm, 1750 rpm e 1450 rpm, com uma frequência de trabalho de 50 Hz ou 60 Hz.

Utilizando o multiestágio horizontal DG-2499Y bomba centrífuga Por exemplo, suas principais características técnicas incluem:

um. Dois rolamentos instalados nos eixos dianteiro e traseiro.

b. A bomba e o motor são conectados por um acoplamento elástico de pino, com o motor girando no sentido horário durante o funcionamento.

c. A entrada de sucção está posicionada horizontalmente, enquanto a saída de descarga está na vertical.

d. Os rolamentos são lubrificados com graxa, e a vedação do eixo pode ser uma vedação de gaxeta ou uma vedação mecânica.

Análise da Causa Raiz

A.Funcionamento a seco sem lubrificação

O funcionamento a seco ocorre quando a bomba opera sem lubrificação suficiente devido a falha ou ausência de lubrificante. Na bomba DG-2499Y, os mancais e as buchas do eixo dependem da lubrificação para minimizar o atrito e o desgaste. Sem lubrificação, essas peças podem se desgastar rapidamente devido ao alto atrito e ao calor. A eficácia da vedação da gaxeta também pode diminuir, levando à falha da vedação do eixo e ao vazamento. O desgaste excessivo dos mancais pode causar instabilidade, resultando em desequilíbrio do rotor, aumento da vibração e do ruído, e redução da eficiência e da vida útil. Em casos extremos, pode ocorrer falha total dos mancais, causando danos mecânicos graves e paralisação da bomba.

B.Corrosão química

Em aplicações petroquímicas, a bomba DG-2499Y frequentemente lida com fluidos quimicamente agressivos, como petróleo bruto, produtos intermediários de refinaria e outros fluidos de processo químico. Esses fluidos podem conter compostos corrosivos, como sulfetos, ácidos e álcalis, que podem atacar componentes metálicos como rotores, eixos e camisas. A exposição prolongada leva ao enfraquecimento estrutural, fissuras ou corrosão por pite. Fatores como temperatura, concentração e velocidade do fluxo afetam significativamente a taxa de corrosão. Por exemplo, altas temperaturas aceleram a corrosão, enquanto altas velocidades podem causar erosão-corrosão, onde o ataque químico e o desgaste mecânico atuam simultaneamente. Reações químicas também podem deteriorar os materiais de vedação e gaxetas, reduzindo o desempenho da vedação e causando vazamentos ou falha da bomba.

C.Superaquecimento durante a operação

Durante a operação prolongada, o atrito, a dissipação de calor inadequada ou a alta temperatura do fluido de processo podem levar ao superaquecimento. O superaquecimento dos mancais é comum, frequentemente causado por lubrificante insuficiente ou de má qualidade. Sob alta rotação, o calor gerado pelo atrito entre as camisas do eixo pode degradar as propriedades do material. Os rotores e os anéis de vedação podem perder resistência mecânica em temperaturas elevadas, reduzindo a eficiência da bomba ou causando danos estruturais. Fluxo insuficiente nas linhas de recirculação ou descarga também pode levar ao superaquecimento, resultando em fadiga dos componentes, desgaste acelerado e redução da vida útil.

D.Contaminação por partículas sólidas

Em operações petroquímicas, as bombas podem ser danificadas por impurezas sólidas no fluido bombeado, como partículas de catalisador não reagidas, sedimentos, produtos de corrosão ou pequenos detritos. Quando essas impurezas entram na bomba, especialmente pela seção de sucção e pelo rotor, aumentam o desgaste desses componentes e reduzem a eficiência. A erosão contínua por partículas pode desgastar severamente os anéis de vedação, eixos e buchas, levando à falha da vedação e à degradação do desempenho.

E.Cavitação

A cavitação ocorre quando a pressão no lado de sucção cai para um valor igual ou inferior à pressão de vapor do líquido, formando bolhas de vapor que colapsam em regiões de alta pressão. As ondas de choque resultantes danificam os impulsores e os componentes internos. Esse fenômeno é comum em aplicações petroquímicas onde solventes ou gases voláteis estão presentes, especialmente em condições de alta temperatura ou baixa pressão.

Técnicas Essenciais de Manutenção

A.Problema de fluxo zero após a inicialização

um. Quando uma bomba DG-2499Y apresentar fluxo zero após a inicialização, os técnicos devem realizar um diagnóstico preciso:

b. Utilize instrumentos de teste de pressão para verificar a vedação do sistema, garantindo que não haja vazamento de gás ou líquido, especialmente nas áreas de vedação do eixo e gaxetas.

c. Monitore as leituras de fluxo e pressão para identificar bloqueios internos ou falhas na tubulação.

d. Verifique o alinhamento do motor e da bomba para garantir a transmissão eficiente de potência através do acoplamento.

e. Utilize termografia infravermelha para detectar concentrações de calor que indiquem pontos quentes de fricção.

f. Substituir ou reparar componentes defeituosos (ex.: impulsores, rolamentos) e realinhar usando ferramentas a laser.

g. Garantir que todas as etapas de manutenção atendam aos padrões técnicos e de segurança petroquímica para uma operação estável.

B. Solução de problemas de vazão

a. Problemas de fluxo geralmente resultam de corrosão química, contaminação por sólidos ou cavitação. A manutenção deve incluir:

b. Avaliar a curva Q-H (vazão-altura manométrica) da bomba para determinar os desvios.

c. Limpeza ou substituição de impulsores desgastados ou sujos.

d. Inspecionar e substituir anéis de vedação e rolamentos desgastados.

e. Medição da vazão real versus a vazão teórica utilizando medidores de vazão e ajuste das válvulas de entrada conforme necessário.

f. Verificar a presença de cavitação e otimizar as condições de NPSH (Net Positive Suction Head - Altura de Sucção Positiva Líquida) para evitar a ingestão de vapor.

g. Detecção de obstruções ou vazamentos na tubulação com sensores ultrassônicos de fluxo e pressão e reparos conforme necessário.

C. Sobrecarga no Sistema de Acionamento

um. Para resolver problemas de sobrecarga do motor ou do inversor:

b. Realize testes de desempenho completos utilizando instrumentos como amperímetros de alicate e analisadores de potência para garantir a operação dentro dos limites nominais.

c. Inspecione os impulsores, rolamentos e vedações quanto a desgaste ou danos que possam aumentar a carga.

d. Remova obstruções internas e assegure um fluxo de fluido suave.

e. Alinhe com precisão a bomba e o motor para reduzir as perdas na transmissão mecânica.

D. Superaquecimento do rolamento

um. As etapas de manutenção incluem:

b. Utilizando analisadores de vibração para detectar vibrações anormais em rolamentos — um sinal precoce de superaquecimento.

c. Monitorar regularmente a temperatura dos rolamentos por meio de termografia infravermelha; desmontar e substituir os rolamentos danificados quando necessário.

d. Inspecionar e limpar os sistemas de lubrificação e refrigeração para garantir o fluxo e a qualidade adequados do lubrificante.

e. Verificar a instalação e o alinhamento corretos dos rolamentos para minimizar o aquecimento por atrito.

E. Solução de problemas de vibração

um. A vibração da bomba pode ser causada por bloqueio ou desequilíbrio do rotor, desalinhamento ou componentes soltos. A equipe de manutenção deve:

b. Utilize ferramentas de alinhamento por vibração e laser para diagnosticar desalinhamentos.

c. Ajuste a pré-carga do rolamento para evitar superaquecimento e vibração.

d. Inspecione os impulsores quanto a danos ou desequilíbrios e realize o balanceamento dinâmico, se necessário.

e. Aperte todos os fixadores, incluindo as porcas e os parafusos da bucha do eixo, para garantir a estabilidade estrutural e a operação segura.